煤矿主通风机安全可靠运行是煤矿井下作业人员生命安全的重要保证,煤矿主通风机不停风倒机智能化系统采用人工智能、边缘计算、云计算、传感器网络、AI识别、PLC、振动频谱分析、设备全生命周期管理等最新技术,旨在保障煤矿主通风机安全可靠运行,紧急情况下自主、快速、平滑实现不停风倒机,为煤矿安全生产提供全天候保障。

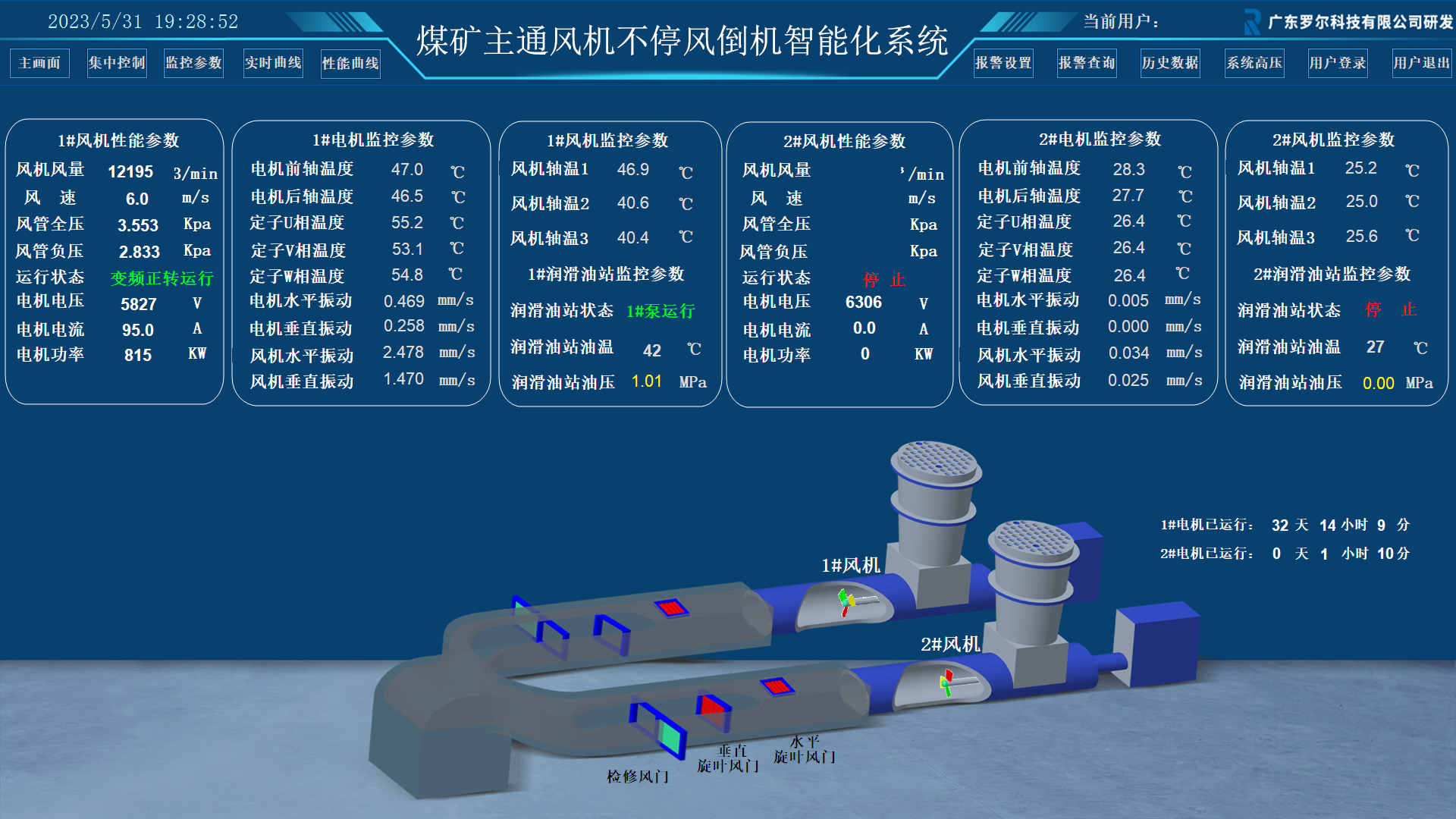

系统以PLC控制系统为核心,实现对主通风机风压、风速、风量、轴承温度、振动、电压、电流、有功功率等关键参数的实时监测。

系统具备数据分析诊断功能,可以生成实时、历史曲线、柱状图、动态模拟图以及数据报表显示,并采用多节点冗余存储技术,保障断电数据不丢失,支持设备日志、故障记录、能效数据回溯检索。

系统融合工业物联网、边缘计算及智能分析技术,搭建多协议设备数据处理中枢,可接入摄像仪、红外热成像仪等设备进行AI识别,采用多种数学方法分析设备振动波形数据,实现设备早期故障预警,提供多种数据接口,实现不同系统多平台数据互联,形成覆盖全流程全生命周期智能化监控系统。

实时采集风机振动、温度、电压、电流、风门状态等参数,结合波形图、频谱图等可视化分析手段,精准掌握设备运行状态。

支持远程、自动、手动、检修等多种控制模式,实现风机软启停、变频调速及反风试验联动控制,降低机械冲击。

在用风机发生故障时,自主智能启动备用风机及联动风门,实现主副风机热备冗余,倒机时间小于40秒,井下风量波动小于10%。

采用傅里叶变换、振动波形分析等技术建立故障图谱,通过人工神经网络实现电气、机械及性能故障的早期识别与分类报警。

基于AI识别技术监测扇叶、风门运行状态,提升倒机过程安全性。按地点、名称分类存储历史数据,支持实时曲线、历史曲线、动态模拟图及设备布置图、设备拓扑图等多形式显示。支持多设备互联与数据融合,提供多种数据接口,实现多系统跨平台联动。

系统由监控计算机、PLC控制柜、摄像仪、各类传感器等组成。系统组成架构图如下:

| 供电电压: | 220V/380V/660V |

|---|---|

| 备用电池容量: | ≥4h |

| 传输方式: | 光纤、RJ45、RS485 |

| 最大传输距离: | 20Km |

| 传输速率: | 100M/1000M/10000M |

| 模拟量/累计量误差: | ≤0.5% |

| 巡检周期: | ≤2秒 |

| 控制响应: | 远程≤1秒,就地≤0.5秒 |

| 画面加载: | ≤2秒 |

| 数据存储: | ≥10年 |

系统融合智感环境、精控设备、安防风险、数驱运维等多种功能,打造集监测、调控、防护、管理于一体的全链路智控体系,具备以下优势:

1、通过AI算法优化倒机流程,减少井下风量波动,降低井下人员不适风险,保障通风系统零中断运行。

2、整合PLC控制、故障诊断、AI识别等模块,实现数据互通与协同决策,提升系统响应速度与准确性。

3、采用冗余PLC、双机热备及双回路UPS供电,确保极端工况下系统持续稳定运行。

4、基于故障图谱库与趋势分析,实现预测性维护,杜绝突发故障导致的非计划停机。

5、具备AI识别、智能诊断功能,实现设备状态分析与故障自诊断及设备全生命周期管理,实现按需检修及故障快速响应。

6、支持可视化显示,提供Modbus TCP、OPC等多协议通信接口,具备现场总线、光纤环网等通信架构,可实现跨系统跨平台数据融合与联动控制。

系统软件功能、界面可按客户要求定制,有主画面、集中控制、监控参数、实时曲线、性能曲线、报警设置、报警查询、历史数据、参数设置等功能板块,可实时监测风量、风速、振动、压力等设备参数,实现超限报警及故障自动倒机功能;支持远程、自动、手动多模式控制,可实现不停风一键倒机、主备风机自主切换等功能;具备故障自诊断、双机热备功能,动态展示设备拓扑图与多维数据曲线;支持多系统数据融合与跨平台联动,提供多种标准化数据接口,构建煤矿主通风机不停风倒机智能化系统。