煤矿制氮机、压风机智能化系统通过物联网、智能传感、大数据分析、AI智能识别、PLC控制、振动频谱分析及设备全生命周期管理等技术,全面解决了传统压风及制氮设备效率低、能耗高、人工依赖性强、安全隐患多等问题,实现全系统智能化和无人值守。

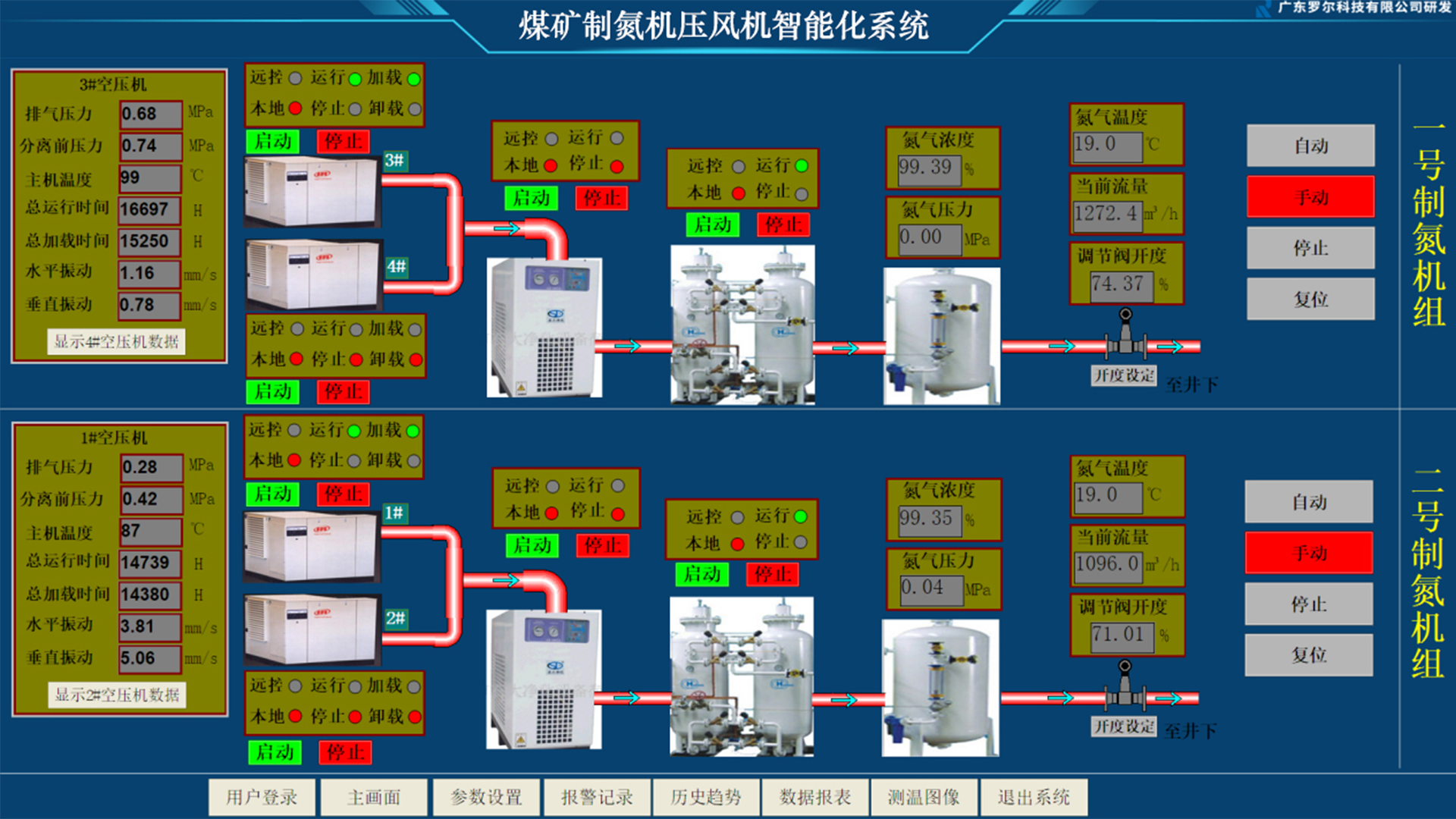

采用模块化设计,集空气压缩、净化、氮气分离、智能控制等单元于一体,实时监测排气压力、温度、流量等参数,可动态调整设备运行状态,实现自动化生产。

实时显示全系统总体运行情况和主要设备的运行状态和实时参数,并对系统数据进行智能分析,支持异常状态的多级预警机制。

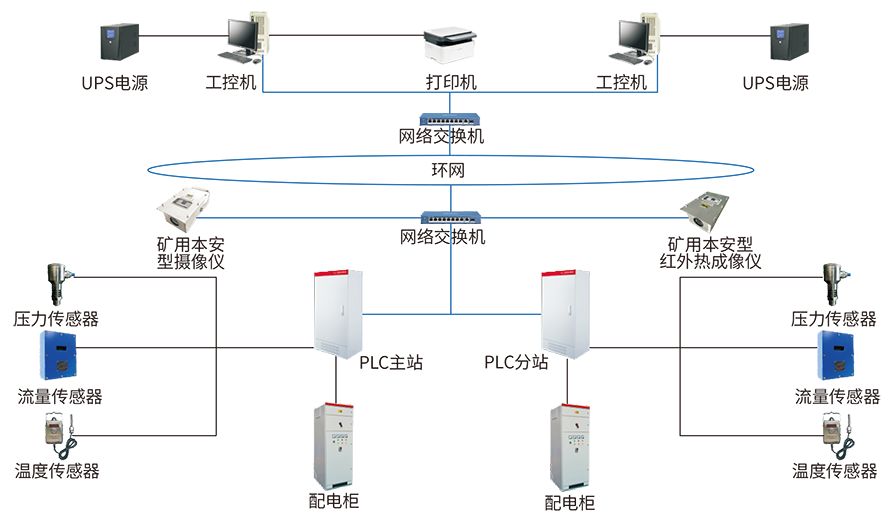

系统支持接入摄像仪等设备进行AI识别,实现入侵监测、行为分析、异常预警和环境监控功能,通过开放接口实现跨平台数据互通,打造全流程制氮机、压风机智能化系统。

系统支持单机就地控制、远程集中控制及多机联控模式。联控模式下,通过预设管网压力阈值自动启停设备:当压力低于下限时启动备用机组,高于上限时停止冗余机组,实现能效最优化。支持“检修模式”,在设备维护时仅采集数据而不干预控制,确保操作灵活性。

实时采集排气压力、温度、流量、电机电流、电压等关键参数,并通过AI算法分析数据趋势,提前预警潜在故障,系统自动记录故障性质、时间,并生成可视化报表,便于追溯分析。

可以根据现场环境动态调整系统设备运行状态,实现氮气流量调节。

系统采用分层分布式架构,支持地面调度中心对现场设备进行远程监控和操作,通过工业以太网接入矿井综合管控平台,实现数据共享与多系统协同。

系统按地点、名称分类存储历史数据,生成各类报表,支持曲线、图表及数据报表等系统参数的一键查询和打印。

系统集现场总线、工业互联网及AI技术,支持接入摄像仪、热成像仪等设备,具备人员入侵识别、行为分析、异常检测和环境监测功能,通过多设备互联与数据融合,提供多种接口,实现跨平台联动、数据共享与多系统协同运作。

系统由监控计算机、PLC控制箱、摄像仪、红外热成像仪以及各类传感器等组成。系统组成架构图如下:

| 供电电压: | 220V/380V/660V |

|---|---|

| 备用电源: | ≥4h |

| 传输方式: | 光纤、RJ45、RS485 |

| 最大传输距离: | 20Km |

| 传输速率: | 100M/1000M/10000M |

| 模拟量/累计量误差: | ≤0.5% |

| 巡检周期: | ≤2秒 |

| 控制响应: | 远程≤1秒,就地≤0.5秒 |

| 画面加载: | ≤2秒 |

| 数据存储: | ≥10年 |

本系统基于深度学习架构,集成多模态数据与联邦学习技术,通过智能推理和自适应学习优化控制流程,融合智感环境监测、设备精准调控、安防预警及数智化运维功能,具备以下优势:

1、高效节能

通过联控模式优化设备启停策略,降低能耗,提升生产效益,减少气体浪费。

2、安全可靠

双电源供电、模块级热备等多重冗余设计,保障系统连续运行;权限分级管理防止越权操作,加密通信确保数据安全。

3、运维便捷

支持远程故障诊断与参数配置,减少现场维护时间;自动生成各类报表,辅助制定预防性维护计划。

4、扩展性强

采用开放式接口协议,可无缝对接矿井综合智能化平台,并预留传感器、执行器扩展端口,适应未来升级需求。

5、智能识别

融合物联网、AI智能识别等技术,支持热成像仪、摄像仪等接入,构建异常检测与环境监测联动体系。

系统软件功能、界面可按客户要求定制,有操作画面、报警记录、实时曲线、数据报表、参数设置等功能模块,可实时监测温度、电流、电压、流量、氮气浓度、管道压力等参数及设备状态;集成数据采集、报警管理、能效分析、报表生成等模块化功能;支持远程控制、自动启停及多机协同,具备数据存储与可视化功能;通过多系统融合及标准接口实现跨平台协作与综合管控。