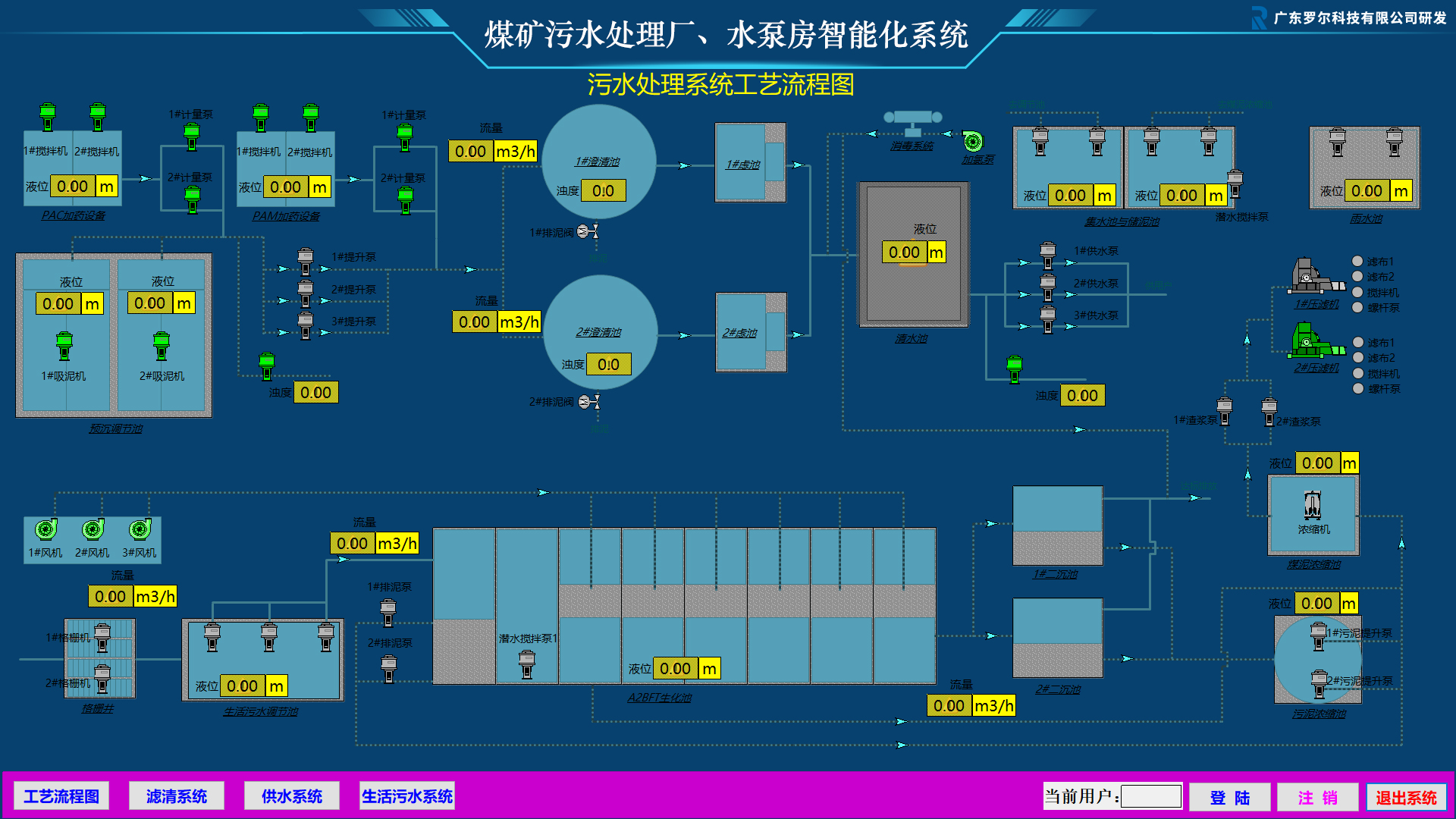

煤矿污水处理厂、水泵房智能化系统专为矿区污水处理厂、水泵房研发,整合AI智能识别、PLC控制、振动频谱分析及设备全生命周期管理等先进技术,旨在实现工艺流程自动优化与设备联动控制,实现无人值守运行。

系统采用可视化技术,实现水位、流量、浊度、加药量、PH值、COD、水泵状态、阀门状态等数据的实时采集与智能分析,支持异常状态的多级预警机制。

系统构建远程集中管控、智能自动调节、现场手动操作及应急维护处理四级架构,基于浊度、pH值、悬浮物浓度的实时监测,采用PID闭环控制实现PAC、PAM药剂投加量动态调节,实现精准自动加药。

系统深度融合工业物联网、大数据、人工智能等技术,通过设备互联、数据驱动、智能感知、自主决策和算法优化,支持多系统互联与数据融合,实现多系统跨平台联动。

系统采用高精度水质传感器、流量计、振动监测装置等,实现进水口、反应池、沉淀区等关键节点的数据采集,监测频率达毫秒级。

系统采用模糊PID控制与强化学习算法,构建智能加药系统,根据实时水质波动自动调整投加比例,较传统方式节约药剂15%-20%。

系统通过设备振动频谱分析与温度趋势建模,提前预警泵、风机等关键设备故障,杜绝非计划停机。

系统支持工艺流程图、设备健康度、能耗热力图等多维度可视化呈现,异常工况自动触发声光报警,严重故障联动停机。

系统按地点、名称分类存储历史数据,生成能耗、报警记录、故障统计等报表,支持曲线、图表及数据报表等系统参数的一键打印。

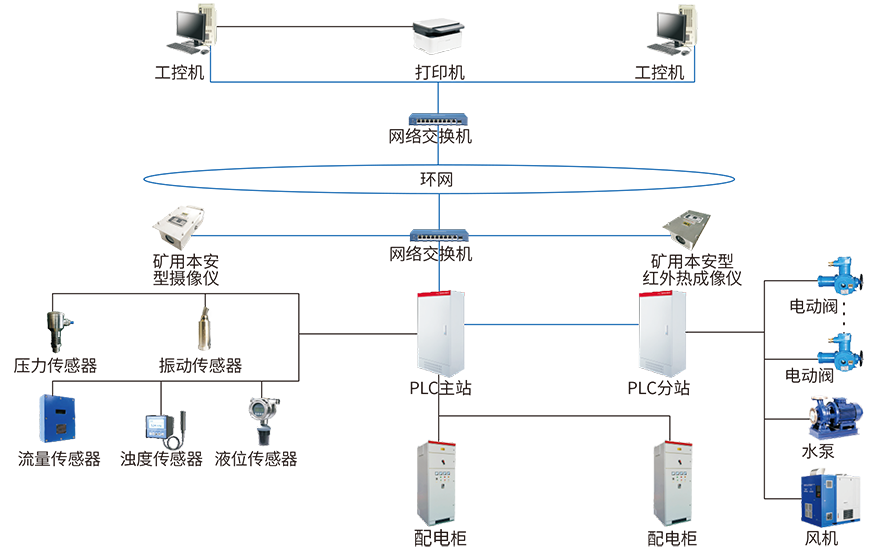

采用现场控制总线技术、工业互联网技术、AI识别技术,支持接入摄像仪、热成像仪等智能电子设备,具备人员入侵识别、行为分析、异常检测和环境监测功能,支持多系统互联与数据融合,提供多种数据接口,实现多系统跨平台联动。

系统由监控计算机、PLC主站、PLC分站、摄像仪、红外热成像仪、电动阀以及各类传感器等组成。系统组成架构图如下:

| 供电电压: | 220V/380V/660V |

|---|---|

| 备用电源: | ≥4h |

| 传输方式: | 光纤、RJ45、RS485 |

| 最大传输距离: | 20Km |

| 传输速率: | 100M/1000M/10000M |

| 模拟量/累计量误差: | ≤0.5% |

| 巡检周期: | ≤2秒 |

| 控制响应: | 远程≤1秒,就地≤0.5秒 |

| 画面加载: | ≤2秒 |

| 数据存储: | ≥10年 |

系统基于深度学习架构,融合多模态数据和联邦学习技术,通过智能推理与自适应学习,实现高效任务处理,具备以下优势:

通过智能调度算法与设备能效管理,减少人工巡检频次,提升污水处理效率,降低综合运维成本。

构建污水排放标追溯系统,通过区块链技术存证关键操作日志,确保环保数据不可篡改,自动生成能耗、故障统计等报表并一键打印,简化数据追溯与分析流程。

实现智能自动加药以及智能联锁启泵、停泵,减少人工干预,提升生产效率。

融合物联网、AI智能识别及多系统互联等技术,支持热成像仪、摄像仪等接入,构建异常检测与环境监测联动体系,强化跨平台协同能力。

系统软件功能、界面可按客户要求定制,有操作画面、报警记录、实时曲线、数据查询、列表显示、数据统计、参数设置等功能模块,支持远程、自动、多泵协同启停及模式优先级设定,支持历史数据存储、动态拓扑图及多维报表直观展示,提供多种标准化数据接口,实现多系统融合和跨平台联动。