KJ2130煤矿带式输送机监控系统专门针对煤矿井下环境研发,采用AI识别、PLC、振动频谱分析、设备全生命周期管理等最新技术,旨在实现煤矿输送系统智能化监测、联动控制和无人值守运行,产品已取得安标证、防爆证。

系统集成带速、温度、煤位、电机参数等数据监测功能,通过煤位、输送量动态匹配,减少空载能耗,提升生产效益。可以对烟雾、跑偏、撕裂等多种异常状态实时诊断,实现超温自动洒水、故障报警、故障停机等联动功能。

系统具备数据分析诊断功能,并采用多节点冗余存储技术,保障断电数据不丢失,支持设备日志、故障记录、能效数据回溯检索。

系统搭建多协议设备数据处理中枢,可接入本安摄像仪、本安红外热成像仪等设备进行AI识别,提供多种数据接口,实现不同系统多平台数据互联,形成覆盖全流程的智能煤流运输系统。

实时监测输送带速度、温度、煤仓煤位、电机电压、电流、功率等模拟量数据,采集烟雾、堆煤、跑偏、撕裂、急停等开关量状态,异常时触发报警、停机或与其他系统联动。

具备自动、手动、远程多模式控制,支持逆煤流启动、顺煤流停机、启动预告、紧急停机闭锁,精准调节多电机加速度及上下级皮带间速度匹配。

实施分级安全保护策略,速度异常、滚筒超温、烟雾、堆煤、跑偏、撕裂时,轻微时报警,严重时停机。

具备煤仓煤位预警停机、煤流量调节、人机交互及故障诊断功能,支持双机热备和数据备份。

按地点、名称分类存储历史数据,支持实时曲线、历史曲线、动态模拟图及设备布置图、设备拓扑图等多形式显示。

支持多设备互联与数据融合,提供多种数据接口,实现多系统跨平台联动。

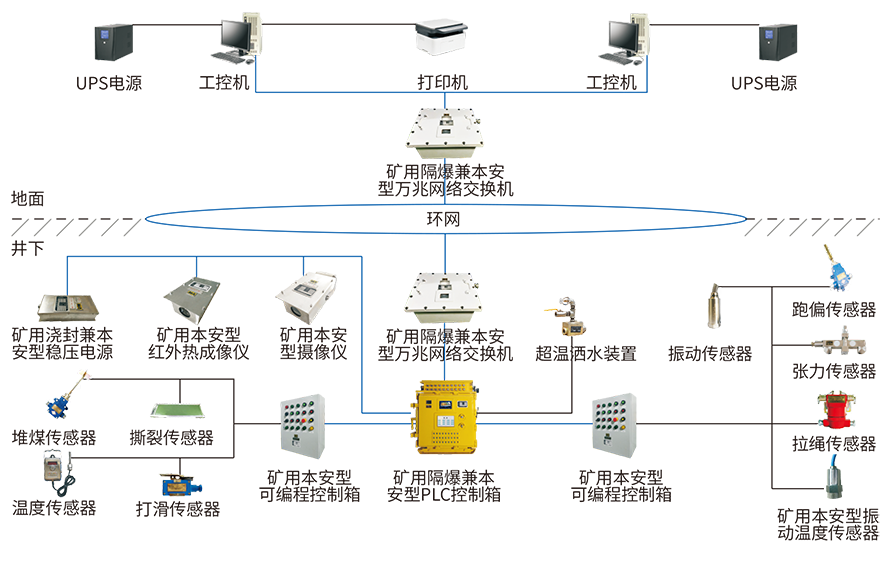

系统由地面监控计算机、井下隔爆兼本安型PLC控制箱、本安型可编程控制箱、本安摄像仪、本安红外热成像仪、超温洒水装置、各类传感器等组成。系统组成架构图如下:

| 供电电压: | 127V/220V/660V/1140V |

|---|---|

| 备用电源: | ≥4h |

| 传输方式: | 光纤、RJ45、RS485 |

| 最大传输距离: | 20Km |

| 传输速率: | 100M/1000M/10000M |

| 模拟量/累计量误差: | ≤0.5% |

| 巡检周期: | ≤2秒 |

| 控制响应: | 远程≤1秒,就地≤0.5秒 |

| 画面加载: | ≤2秒 |

| 数据存储: | ≥10年 |

该系统通过智能感知、精准控制、安全防护、数据驱动四维协同,构建覆盖监测、控制、保护、管理全流程智能化输送解决方案,具备以下优势:

1、可以实时监测输送带速度、温度、煤仓煤位、电压、电流、功率等模拟量数据。

2、精准采集烟雾、堆煤、跑偏、撕裂、急停等开关量状态,异常时触发三级响应:预警、报警、停机。

3、支持自动、手动、远程三模协同控制,实现逆煤流顺序启动、顺煤流有序停机。

4、支持多电机加速度协同,上、下级皮带速度匹配调节,煤流量调节,仓位调节,皮带机调速,运行状态连锁控制。

5、具备AI识别、智能诊断功能,实现设备状态分析与故障自诊断及设备全生命周期管理,实现按需检修及故障快速响应。

6、支持Modbus TCP、OPC等多协议通信接口,支持现场总线、光纤环网等通信架构,可实现跨系统跨平台数据融合与联动控制。

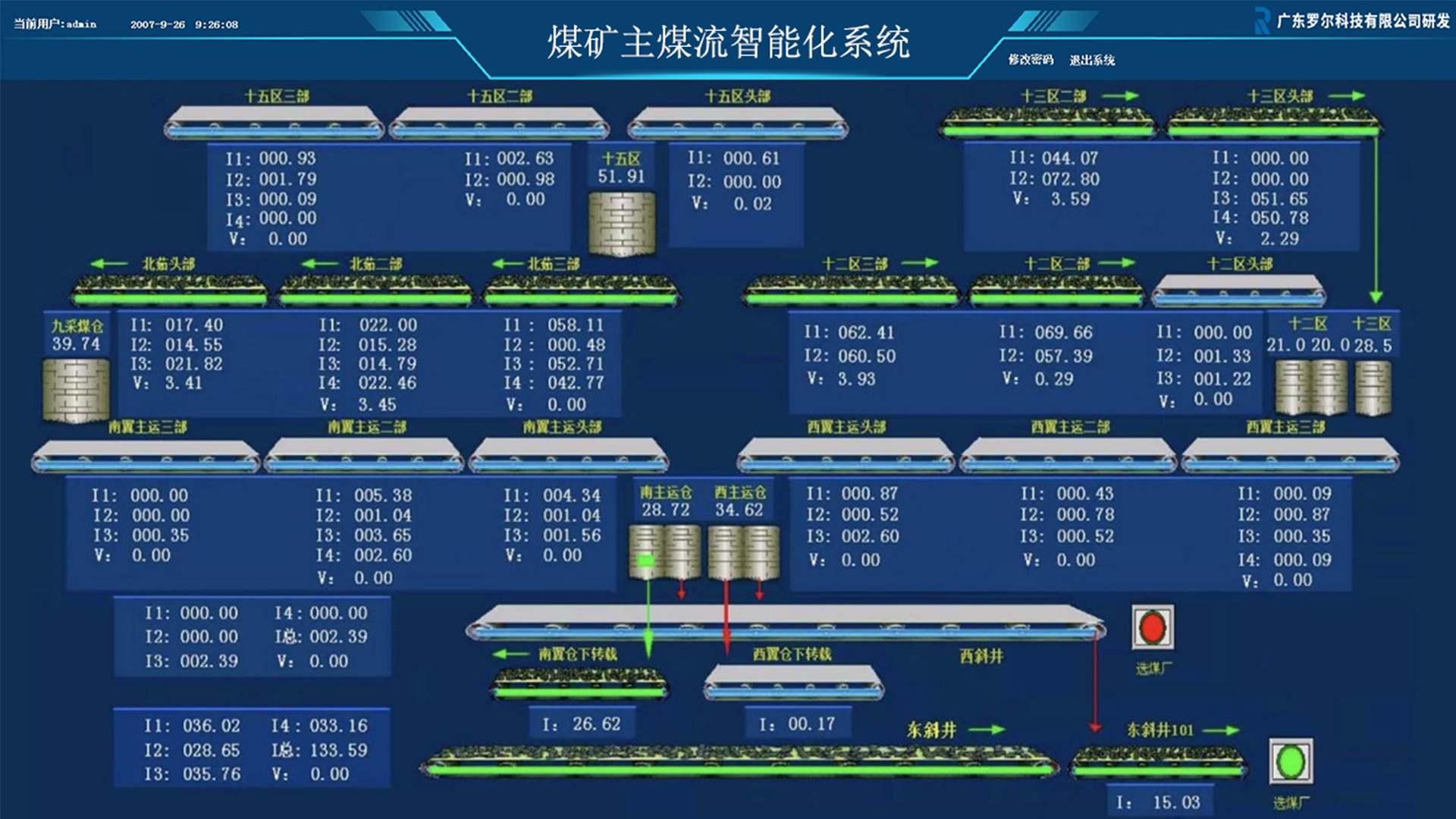

系统软件功能、界面可按客户要求定制,有主画面、报警记录、实时曲线、数据查询、列表显示、数据统计、参数设置等功能板块,可实时监测输送带速度、温度、煤仓煤位等设备参数,以及打滑、堆煤、跑偏等皮带保护状态,实现实时报警及分级停机。支持远程、自动、手动多模式控制,可实现全系统协同启停及多电机精准调速。具备煤位预警、故障自诊断、双机热备功能,动态展示设备拓扑图与多维数据曲线。支持多设备数据融合与跨平台联动,提供标准化数据接口,构建主煤流智能化系统。